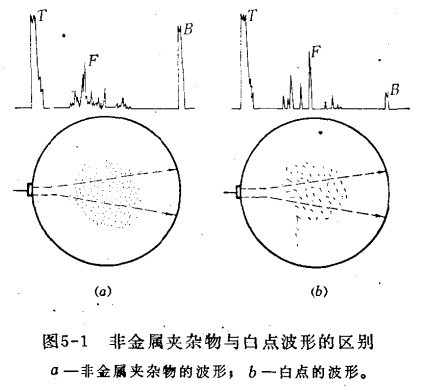

鍛件中常見的缺陷有偏折�����、疏松�����、非金屬夾雜物����、氣夾、白點(diǎn)�、縮孔、裂紋等���。白點(diǎn)及裂紋是危險(xiǎn)性缺陷�。白點(diǎn)與非金屬夾雜物的波形如下圖����,探測(cè)時(shí)應(yīng)注意區(qū)別。

一.探傷次序 超聲波探傷儀對(duì)鍛件的探測(cè)����,可分為早期探測(cè)���,驗(yàn)收性探測(cè)和維護(hù)探測(cè)等三種�。早期探測(cè)是在鍛坯經(jīng)粗加工后��,**或在*易產(chǎn)生缺陷的部位上進(jìn)行。驗(yàn)收性探測(cè)是在加工后再經(jīng)熱處理的鍛件���,在熱處理后**的進(jìn)行�。維護(hù)性探測(cè)是在工件運(yùn)轉(zhuǎn)一段時(shí)期后����,在應(yīng)力*大的部位進(jìn)行。

二.探測(cè)條件 鍛件的探測(cè)����,主要采用脈沖反射法,表面光潔度高的用接觸法��,表面粗糙而未加工的用間接接觸法或液浸法�����。需要探測(cè)的重要鍛件的表面光潔度應(yīng)達(dá)?6以上�。除奧氏體鋼外,通常鍛件的晶粒較細(xì)����,探測(cè)頻率一般采用2~5兆赫。一般的碳鋼���、合金鋼和低合金鋼鍛件并經(jīng)熱處理的�,探測(cè)頻率可選用2~3兆赫。未經(jīng)細(xì)化處理的鍛坯�����,宜選用1~1.5兆赫����。探測(cè)近距離或微小的缺陷時(shí),可用5兆赫���。質(zhì)量要求高的鍛件(采用浸液法時(shí))�,可用10兆赫���。

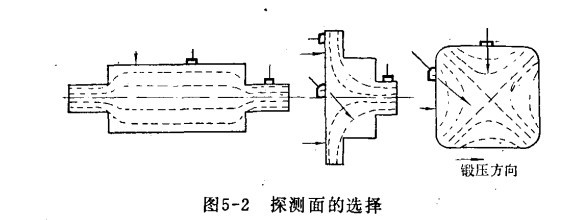

鍛件中的缺陷方向��,一般與鍛壓方向垂直��,因此����,探測(cè)時(shí)應(yīng)以鍛壓面作主要探測(cè)面�,如下圖所示。在探測(cè)過(guò)程中��,探傷儀探頭的移動(dòng)應(yīng)使被測(cè)部位的整個(gè)截面都受到聲束的掃查���。其移動(dòng)速度約為50~100毫米/秒����,移動(dòng)線的間距通常不超過(guò)晶片尺寸之半�����。

探傷儀探測(cè)林敏度的選擇應(yīng)根據(jù)工件的要求而定�����,調(diào)節(jié)方法有兩種:(1)采用參考試塊的直接調(diào)節(jié)���。根據(jù)被測(cè)工件厚度��,選取相應(yīng)的參考試塊���,使當(dāng)量孔反射波,達(dá)到規(guī)定高度�。 (2)先將被測(cè)工件的底波調(diào)整到規(guī)定高度�,然后根據(jù)預(yù)先做好的試驗(yàn)或理論算出的數(shù)據(jù)�,將靈敏度提高到規(guī)定高度。在調(diào)節(jié)探測(cè)靈敏度時(shí)����,儀器的“抑制”、“深度補(bǔ)償”及“重復(fù)頻率”之旋鈕����,*好放在關(guān)的位置。